Основные методы контроля качества сварки

Для получения качественных сварных соединений на всех этапах их изготовления используются разнообразные методы контроля, обеспечивающие выявление дефектов и их предупреждение. Качество сварных швов определяют по ряду показателей, таких как структура металла шва и околошовной зоны, число дефектов, число и характер исправлений, прочность, пластичность, коррозионная стойкость, вероятность безотказной работы за заданное время и т.д.

Радиационная дефектоскопия

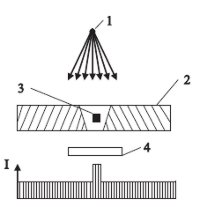

Выявление внутренних дефектов при просвечивании основано на способности рентгеновского и гамма-излучений неодинаково проникать через разные материалы и поглощаться в них в зависимости от толщины, рода материалов и энергии излучения. Для выявления дефектов в сварочных швах, с одной стороны изделия устанавливают источник излучения (рентгеновскую трубку или радиоактивный изотоп), с другой стороны – детектор, регистрирующий информацию о дефекте (рис. 1). В качестве детектора может быть использованы: рентгеновская пленка, электронно-оптический преобразователь, ксерорадиографическая пластина, фотобумага и т.д.

Рис. 1. Схема просвечивания сварного соединения

Излучение от источника 1, пройдя через сварное соединение 2, которое имеет внутренний дефект 3, в дефектном и бездефектном месте будет поглощаться по-разному и будет приходить на детектор 4 с разной интенсивностью. Интенсивность излучения при прохождении сквозь дефектные места, заполненные воздухом, газом или неметаллическими включениями, ослабляется меньше, чем в сплошном металле. Разность интенсивности излучения будет зарегистрирована детектором. В дефектном месте, где интенсивность I излучения наибольшая (см. рис. 1), пленка чернеет сильнее.

Применение рентгеновских пленок, лежит в основе радиографического метода дефектоскопии, который занимает наибольший объем из всех известных методов радиационного контроля. Но, не всегда и не при всех условиях на пленке могут быть найденные 100 % дефектов, которые находятся внутри контролируемого объекта. Существует определенный минимальный дефект, который характеризует предельную чувствительность метода. Дефекты, которые имеют прямолинейные грани, ориентированные параллельно направлению распространения излучения, обнаруживаются значительно лучше вследствие большой резкости изображения их границ, чем дефекты цилиндрической (шлаковые включения) или шариковой (поры) или другой формы. С недостаточной достоверностью (~35-40%) выявляются такие дефекты, как трещины, непровары, несплавления кромок, из-за малой разности в плотности потемнения пленки в дефектном и бездефектном местах. Наилучшая выявляемость наблюдается при прохождении излучения вдоль плоскостных дефектов (под углом 0°). Для получения и использования рентгеновского метода и гамма-излучений применяют разную радиационную технику: рентгеновские аппараты, гамма-аппараты, линейные ускорители и бетатроны.

Недостатком метода является то, что рассеянное излучение в зависимости от энергии первичного излучения изменяет качество снимка, снижает контрастность и четкость изображения, а, следовательно, и чувствительность самого метода. Вследствие этого явления дефекты малого размера тяжело различить и часто они могут быть не выявлены совсем.

Ксерорадиографический метод контроля. Этот метод контроля является процессом получения изображения на поверхности пластины, электрические свойства которой изменяются пропорционально энергии воспринятого рентгеновского или гамма-излучения. Если зарядить такую пластину электрическим зарядом, а потом подвергнуть ионизационному облучению, то величина остаточного заряда на любом участке пластины будет однозначно связана с интенсивностью излучения, падающего на данный участок. Причем остаточный заряд будет тем меньше, чем больше интенсивность излучения.

Итак, в тех местах пластины, на которые попало излучение, прошедшее сквозь какой-нибудь дефект (непровар, пора, раковина), остаточный заряд будет меньше, чем в других местах пластины. Таким образом, в пластине образовывается скрытое электростатическое изображение. Скрытое изображение проявляют с помощью разных красильных мелкозернистых порошков на основе талька, окисла цинка, мела. Порошок заранее электризуют, насыпают на пластину, и скрытое изображение превращается в видимое. Потом на пластину накладывают обычную бумагу, на которой фиксируется полученное изображение объекта. Весь процесс проявления занимает 10-40 с.

Чувствительность ксерографического метода контроля зависит от энергии излучения, степени ослабления излучения в материале, различительной способности пластин и процесса проявления. К преимуществам ксерографического метода относятся оперативность получения снимка и сухой метод проявления. Методом фотографирования с одной ксерограммы можно сделать высококачественные фотографии с большим числом копий. При ксерографии отпадает необходимость в дефицитных материалах и процессах фотообработки. Стоимость контроля в сравнении с радиографическим снижается в 6-7 раз.

Тем не менее, ксерография имеет ряд недостатков, который сдерживает ее массовое применение в промышленности. Прежде всего, низкое качество пластин, сложность контроля больших изделий из-за ограниченных размеров пластин, возможность использования только плоских пластин. Пластины, которые выпускаются промышленностью, имеют поверхностные дефекты (сетку, трещины, царапины), которые резко снижают чувствительность метода. Кроме того, за счет неравномерной толщины покрытия селенового слоя для каждой пластины необходимо подбирать собственный режим просвечивания и проявления. Непостоянная толщина покрытия приводит к неравномерному распределению потенциала по поверхности пластины, которая в дальнейшем влияет на качество перенесения изображения. Также, пластины могут реагировать на воздействие влажности и температуры.

Флюорографический метод контроля. Это один из экономных методов регистрации рентгеновского и гамма-излучения на фотобумагу или фотопленку, содержание серебра в которой в 7-9 раз меньше, чем в рентгеновской пленке. Необходимым условием при этом методе есть обязательное объединение фотобумаги (или фотопленки) и усиливающих флуоресцентных экранов. Ионизирующее излучение падает сначала на экран с флуоресцентным слоем для формирования оптического изображения. Это изображение фиксируется на фотобумаге, находящейся в контакте с флуоресцентным экраном.

Важным преимуществом при просвечивании на фоторегистратор есть резкое уменьшение времени экспозиции и обработки снимка. Время экспозиции при просвечивании на флюорографическую пленку меньше времени радиографии с применением пленок. Значительно меньше тратится времени на обработку фотобумаги в сравнении с радиографической пленкой.

К современным методам радиационной дефектоскопии относятся: радиоскопия, радиометрия, томография.

Радиоскопия

Этот метод контроля основан на просвечивании контролируемых объектов рентгеновским излучением и преобразовании радиационного изображения объекта в светотеневое или электронное. Передача этого изображения на расстояние с помощью оптики или телевизионной техники и дальнейший визуальный анализ его на исходных экранах. Назначение радиоскопического метода в основном то же, что и назначение радиографии.

Целесообразность контроля сварки этим методом определяется с учетом того, что в сравнении с радиографией чувствительность радиоскопического метода к дефектам приблизительно в 2 раза ниже, а производительность в 3-5 раз выше. Этот метод разрешает просматривать внутреннюю структуру контролируемого изделия в процессе его перемещения относительно входного экрана со скоростью от 0,3 до 1,5 м/мин в зависимости от типа преобразователя и толщины изделия.

В качестве преобразователя теневого радиационного изображения в светотеневое или электронное служат флюороскопический экран, сцинциляционный кристалл, электронно-оптический преобразователь и жидкий электролюминисцентный экран. Особое положение занимает рентген-видикон, преобразующий рентгеновское изображение объекта непосредственно в видеосигнал без потери информации.

Радиометрический метод. Основан на просвечивании изделий ионизирующим излучением с преобразованием плотности потока или спектрального состава излучения, которое прошло сквозь деталь, в пропорциональный или электрический сигнал. Любая система радиометрического контроля содержит источник излучения, детектор, схему обработки и регистрации информации.

Узкий пучок ионизирующего излучения перемещается по контролируемому объекту, последовательно просвечивает все его участка. Излучение, которое прошло сквозь объект, регистрируется счетчиком, на выходе которого формируется электрический сигнал с величиной, пропорциональной интенсивности излучения, зарегистрированного счетчиком. Электрический сигнал усиливается и регистрируется устройством, которым может быть самописец, осциллограф, миллиамперметр и т.д. При наличии дефекта в шве регистрирующее устройство отмечает рост интенсивности.

Преимущества радиометрии: высокая чувствительность (0,3-3,0%); возможность бесконтактного контроля; в сравнении с радиографией высокая производительность. Недостатки: необходимость одновременного и на одинаковом расстоянии по разные стороны от объекта перемещать источник и детектор; невозможность определения формы и глубины дефекта; влияние рассеянного излучения.

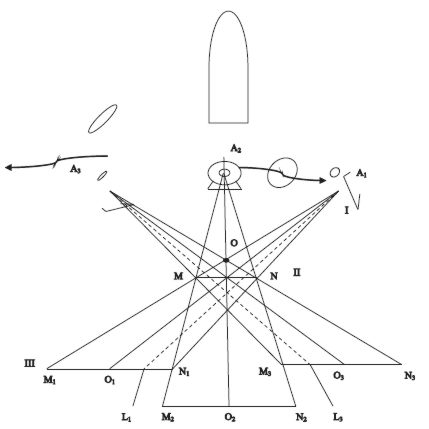

Томография. Суть метода заключается в получении резкого изображения только тех частей объекта, которые находятся в тонком ( не более 2 мм) слое на определенной глубине или в нескольких тонких слоях, разделенных интервалами заданной толщины (шагом томографии). Этого добиваются, например (рис. 2), синхронным перемещением рентгеновской трубки (А1А3) и кассеты с экранами и пленкой (О1О3) относительно пространственного центра колебательного перемещения О. В результате получают изображение выделенного слоя MN, расположенного в плоскости, которая проходит сквозь центр колебания. Это изображение является геометрическим местом точек выделенного слоя, тени которых недвижимые по отношению к пленке. Таким образом, в томографии используется эффект динамической нерезкости изображения.

Рис. 2. Схема образования томографического изображения: I – рентгеновская трубка, II – объект контроля, III – кассета с пленкой

При этом методе синхронное движение источника излучения и пленки относительно объекта размывает изображение неанализируемых дефектов или слоев, изображение которых в обычном принятом методе радиографии накладываются один на один, и резче выделить изображение дефекта, который нужно проявить. Минимальная толщина слоя, который выделяется, составляет приблизительно удвоенную ширину дефекта и равняется 1,5 мм. Важным преимуществом томографии есть высокая раздельная способность по плотности до 0,2%. Для радиографии этот показатель равняется 10-20%.

Ультразвуковая дефектоскопия

Ультразвуковая дефектоскопия основана на свойстве ультразвуковых волн направлено распространяться в средах и отражаются от границ сред или нарушений сплошности (дефектов), которые имеют другое акустическое сопротивление. В практике контроля качества сварки пользуются в основном эхо-импульсным методом. Он заключается в озвучивании изделия короткими импульсами ультразвука и регистрации эхо-сигналов, отраженных от дефекта приемником. Признаком дефекта является появление эхо-сигналов (импульсов) на экране дефектоскопа.

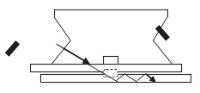

Рис. 3. Схема ультразвукового контроля качества и размера сваренной точки двух листов

В некоторых случаях ультразвуковой контроль целесообразно осуществлять теневым или зеркально-теневым методом. При теневом методе признаком дефекта являются уменьшения амплитуды сигнала, который прошел от излучателя до приемника. Теневой метод позволяет использовать не импульсное, а непрерывное излучение. Признаком дефекта при зеркально-теневом методе есть уменьшения амплитуды сигнала, отраженного от (донной) поверхности изделия.

Аппаратура для ультразвукового контроля состоит из пьезопреобразователя, который содержит пьезоэлемент для излучения и приема ультразвуковых колебаний, электронного блока (собственно дефектоскопа) и разных вспомогательных устройств.

К основным преимуществам ультразвуковой дефектоскопии относятся высокая чувствительность, мобильность аппаратуры, оперативность в получении результатов, низкая стоимость контроля, отсутствие радиационной опасности. Ультразвуковой метод применяют для контроля сваренных точек. Сварочные точки после окончания сварки контролируют зеркально-теневым методом (рис.3). Признаком наличия непровара между листами является отражение сигнала от верхнего к приемочному преобразователю. Размеры сварной точки можно определить, измерив расстояние между границами перемещения преобразователя на поверхности листа.

Недостатком зеркально-теневого метода является невозможность выявления окисных пленок, которые практически полностью пропускают продольный ультразвук в нижний лист. Этот недостаток устраняется, если вести контроль эхо-импульсным методом по совместной схеме непосредственно в процессе сваривания. Вследствие того, что акустическое сопротивление жидкого и твердого металла разные, ультразвук в момент образования расплавленного ядра между листами отражается от него. По интервалу времени от момента появления эхо-сигналов, который свидетельствует о начале формирования ядра, к моменту выключения сварочного тока можно оценить размеры ядра.

Недостатком этого метода есть его довольно сложная аппаратурная реализация и сложность создания акустического контакта вблизи сварочного электрода. Поэтому наиболее перспективным является способ прозвучивания теневым методом, когда излучаемый и приемочный преобразователи встроены в электроды сварочной машины. Непрерывные ультразвуковые колебания излучаются при сжатии электродами листов, которые свариваются. В момент расплавления металла ультразвук в нем сильно поглощается и амплитуда сигнала уменьшается. После затвердения металла амплитуда сигнала возрастает. По перепаду амплитуд судят о качестве сваривания листов. При таком контроле наиболее эффективно применение поперечных волн, поскольку они абсолютно не проходят через жидкий металл, и перепад амплитуд, а следовательно, и точность метода будут наибольшие.

Капиллярная дефектоскопия

Капиллярные методы контроля предназначены для выявления нарушений сплошности в поверхностных слоях изделий из металлов и неметаллов. Суть капиллярной дефектоскопии заключается в следующем: поверхность изделия очищают от грязи, пыли, жировых загрязнений, остатков флюса, лакокрасочных покрытий и т.п. После очищения, обезжиривания и сушки на подготовленную поверхность контролируемого изделия наносят слой пенетранта и некоторое время выдерживают, чтобы жидкость смогла проникнуть в открытые полости дефектов. Потом поверхность очищают от жидкости, часть которой остается в теле дефектов.

Чтобы повысить вероятность проявления дефектов, на поверхность изделия после удаления из нее пенетранта наносят специальный проявочный материал в виде быстросохнущей суспензии (например, каолина, коллодия) или лаковые покрытия. Проявочний материал (белого цвета) высасывает пенетрант из полости дефектов. Это приводит к образованию на проявителе индикаторных следов. Индикаторные следы полностью повторяют конфигурацию дефектов в плане, но больше их по размерам. Такие индикаторные следы легко замечаются глазом даже без использования оптических средств. Размер индикаторного следа тем больше, чем глубже дефект, т.е. чем больше в нем пенетранта и чем больше выдержка с момента нанесения проявочного слоя.

Магнитная дефектоскопия

Магнитные методы контроля основаны на выявлении магнитных потоков рассеяния, возникающих на кромках дефектов в намагниченных изделиях из ферромагнитных материалов. В зависимости от способа регистрации магнитного потока рассеяния, магнитные методы контроля делятся на магнитопорошковый, магнитографический, феррозондовый и магнитополупроводниковый. Для контроля качества сварки, как правило, используют два первых метода.

Магнитопорошковый метод. Суть магнитопорошкового метода состоит в том, что на поверхность намагниченной детали наносят ферромагнитный порошок в виде суспензии с керосином, маслом, мыльным раствором («мокрый» метод) или в виде магнитного аэрозоля («сухой» метод). Под действием сил, формируемых магнитными полями рассеяния, частички порошка перемещаются по поверхности детали и концентрируются в виде валиков над кромками дефектов. Формируемые порошком на поверхности изделия изображения соответствуют контурам поверхностных и подповерхностных дефектов. В значительной мере чувствительность контроля зависит от качества поверхности, на которую наносят суспензию или порошок. Если на поверхности контролируемого изделия есть резкие переходы формы (например, усиление валика шва, подрезы) или значительные микронеровности, то магнитный порошок интенсивнее сосредотачивается не над дефектами, а в местах переходов и углублений. Поэтому при контроле сварных швов с усилением или грубой чешуей нельзя однозначно судить о наличии дефектов. Метод отличается высокой чувствительностью к тонким и мелким трещинам, простотой выполнения, оперативностью и наглядностью результатов. Этот метод широко применяют для контроля продольных сварных швов изделий, выполненных из магнитных материалов.

Магнитографический метод. Суть этого метода заключается в намагничивании контролируемого участка сварного шва и околошовной зоны с одновременной записью магнитного поля на магнитную ленту. Дальнейшее считывание полученной информации из нее специальными устройствами дефектоскопов магнитографов. Магнитографический метод, в основном, применяют для контроля стыковых швов, выполненных сваркой плавлением.

Вихретоковая (электромагнитная) дефектоскопия

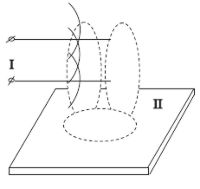

Физическую суть метода можно объяснить таким образом: предположим, есть две рядом расположенных катушки (например, трансформатор без магнитопровода). Если по первой катушке I пропустить ток, то при изменении силы тока в ней или при изменении положения катушек во второй катушке II (которой является поверхность электропроводного изделия) появится электродвижущая сила, рис. 4.

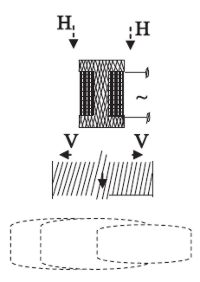

Рис. 4. Схема образования вихревых токов в контролируемом объекте

Вихревые токи в металле текут в поверхностном слое со стороны источника поля. Интенсивность и распределение вихревых токов в изделии зависят от его геометрических размеров, наличия дефектов и электромагнитных параметров материала. При наличии дефектов в изделии увеличивается сопротивление поверхностного слоя, которое приводит к ослаблению вихревых токов. Оно регистрируется катушкой-датчиком.

Электромагнитный метод применяют при контроле точечной сварки алюминиевых сплавов. В случае наличия литого ядра электропроводность в зоне последнего уменьшается в сравнении с электропроводностью основного металла. При наличии дефектов типа «слипание» или непровара электропроводность литого ядра приблизительно равняется электропроводности основного металла.

На чувствительность электромагнитного метода значительное влияние оказывает зазор между датчиком и поверхностью контролируемого изделия, а также их взаимное расположение, форма и размеры. С увеличением зазора резко падает чувствительность метода. Максимальный зазор, который допускается, не более 5 мм. Структурная неоднородность существенным образом снижает чувствительность метода к выявлению дефектов. Этим методом удается выявить поверхностные и подповерхностные трещины глубиной более 0,1-0,2 мм и протяжностью более 1 мм, расположенные на глубине до 1мм.

Электромагнитные методы делятся в основном по полезадающим системам. Полезадающие системы могут быть проходными, если катушка с током охватывает деталь или вставляется в нее, и накладными, когда катушку с током устанавливают на деталь торцом (рис.5). В первом случае электромагнитная волна от полезадающей системы распространяется в направлении протяженного контролируемого объекта, во втором – вдоль его поверхности. Измерительные катушки (датчики) могут быть выполненные отдельно от полезадающих (генераторных) и обычно располагаются близ поверхности контролируемого изделия.

Рис. 5. Схема накладного полезадающего контроля вихретоковым методом: Н – вектор напряженности магнитного поля; V – направление магнитной волны

Наиболее часто используемые накладные преобразователи для увеличения чувствительности изготавливают с ферромагнитным магнитопроводом (концентратором) или без него. Ферромагнитный магнитопровод (обычно ферритовый) повышает абсолютную чувствительность преобразователя и уменьшает зону контроля за счет локализации магнитного потока.

Проходные вихретоковые преобразователи (ВСП) делятся на внешние и внутренние. Такая классификация проходных преобразователей основана на том, что они в процессе контроля проходят или вне объекта, охватывая его, или внутри объекта.

Накладные ВСП применяют, в основном, при контроле качества объектов с плоскими поверхностями и объектов сложной формы, а также в тех случаях, когда требуется обеспечить локальность и высокую чувствительность.

Внешние проходные ВСП используют при контроле линейно-протяжных объектов (провод, прутки, трубы), а также при массовом контроле мелких изделий. Внутренними проходными ВСП контролируют внутренние поверхности трубы, а также стенки отверстий в разных деталях.

Визуально-оптический контроль

Во всех случаях для обнаружения дефектов сварных швов любого вида обязательно применяется визуально-оптический контроль с применением или без применения оптических средств и специальных приспособлений, луп, микроскопов и т.д.

Сучков Г.М., д.т.н.,

профессор кафедры

"Приборы и методы неразрушающего контроля" НТУ "ХПИ",

г. Харьков